1引言

2019 年 4 月 22 日生态环境部等发布了《关于推进实施钢铁行业超低排放的意见》,钢铁改造标准直接对标火电的超低排放标准,并明确了全国各区域分阶段改造时间节点。“意见”要求污染物排放浓度 大幅降低,其中烧结机机尾颗粒物排放限值由目前的特别排放限值20mg/Nm³降低到超低排放限制10mg/Nm³。

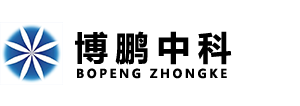

澳森钢铁现有1座105㎡烧结机,机尾烟气采用电除尘器技术,设计排放浓度≤50mg/Nm³。近年来,由于增加了干法脱硫器,在烟气中喷入NaHCO3粉末进行脱硫等原因,造成电除尘器除尘效率下降。为了进一步满足超低排放要求,本项目在电除尘器进口管道增加喷淋装置和声波团聚装置,不仅预先除去了一部分颗粒物,而且改善了电除尘器的除尘效果,实现达标排放。

本项目中电除尘器收尘的难点在于(1)烧结机尾烟尘中飞灰比电阻过低,金属颗粒及氧化物比电阻过高,均影响除尘效率;(2)烟尘干燥,电场的电风易于使沉积在电极板上的尘粒二次飞扬。

2原有参数

名称 | 单位 | 数值 |

| ㎡ | 105 |

机尾烟气温度 | ℃ | 230-300 |

烟气量 | m³/h | 840000 |

电除尘器截面积 | ㎡ | 280 |

除尘器入口管径 | ㎡ | 2.8*5 |

初始烟尘浓度 | g/Nm³ | 0.5-15 |

烟气含湿量 | % | <10 |

排放含尘浓度 | mg/Nm³ | ≤50 |

3改造原理

澳森钢铁目前所用的烧结机冷却段烟气治理采用静电除尘器,其基本流程是通过机尾冷却烟道进入静电除尘器处理后通过烟囱排放,以前经过静电除尘器净化后出口浓度能满足排放要求。后期考虑烟气脱硫,在电除尘器进口管道上增加了干法脱硫器,在烟气中喷入NaHCO3粉末进行脱硫。粉末等颗粒物增加导致电除尘器的除尘效果不达标,烟气的排放浓度有时大于40mg/Nm3以上。不符合《DB14 2249-2020 钢铁工业大气污染物排放标准》的要求。考虑到现场实际情况,可利用空间较小,不能满足常规的超低排放系统所需要的空间条件。因此对超低排放系统进行了简化,放弃了塔体,通过在管道上增加喷淋系统和声波团聚装置的方法来实现对烟气的初步净化。降低进入电除尘器的颗粒物浓度,改善粉尘比电阻,提高除尘器的除尘效率。使颗粒物排放<10mg/Nm3 如下图:

4影响电除尘器除尘效果的主要因素

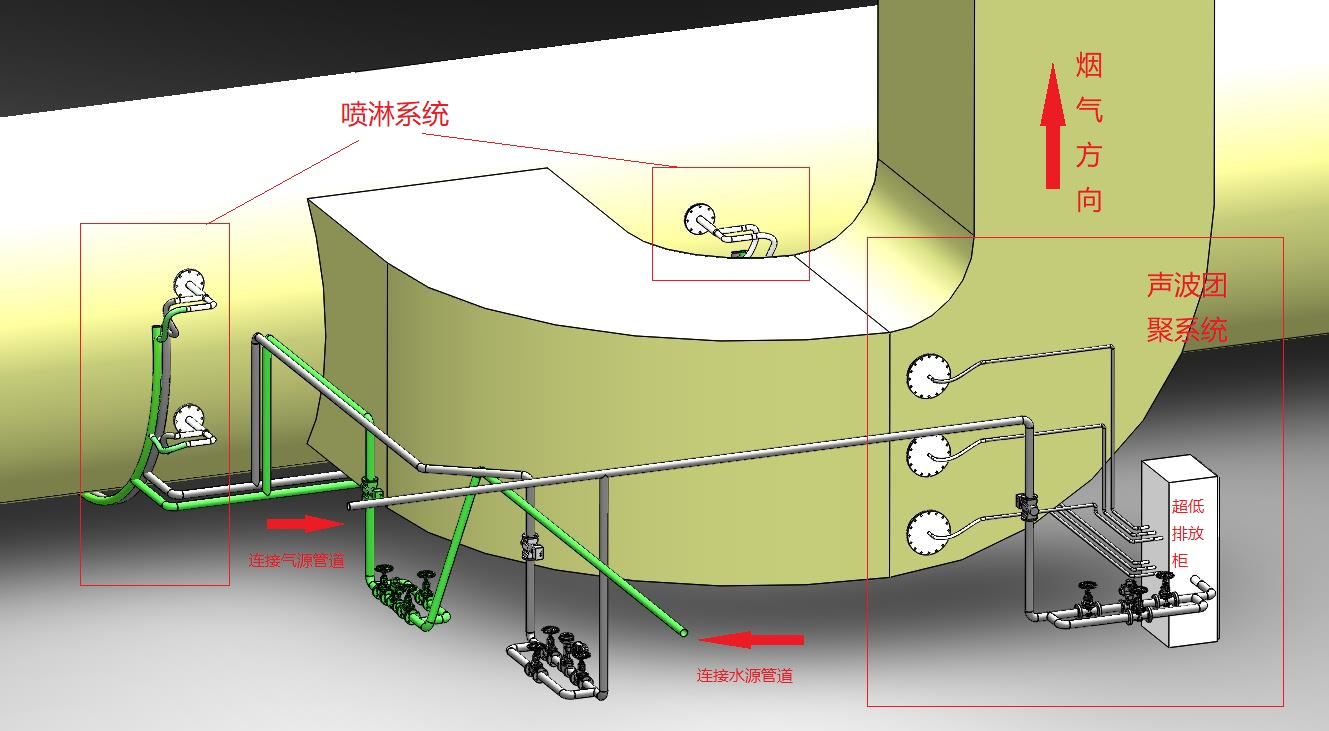

4.1烟气含尘浓度对电除尘效果的影响

电除尘器对粉尘的浓度有一定的适应范围,超过这个范围,随着烟气中含尘浓度的增加,荷电尘粒的数量也增多,以致由于荷电尘粒形成的电晕电流虽然不大,但形成的空间电荷却很大,严重抑制电晕电流的产生,使尘粒不能获得足够电荷,除尘效率下降。当含尘浓度达到某一极限值时,通过电场的电流趋近于零,这种现象成为电晕闭塞。

电晕闭塞的出现,说明电除尘器可能存在以下几种情况:烟尘浓度过大,或者烟尘的分散度过高,电厂电压低,荷电粉尘向极板的运动速度太慢。由于第一电场的粉尘浓度最大,往往最容易出现电晕封闭现象。要克服这种现象,可以升高电压,但是由于火花放电电压的限制,很难得到预期的效果。在工业应用中,当烟尘浓度过大时,可采用增大电场截面积或采用预除尘装置等措施来解决电晕闭塞现象。

本项目中,通过在烟气管道上加装喷淋系统和声波装置,对烟气进行预除尘,降低烟气含尘浓度,以此来提高电除尘器的除尘效率。

4.2粉尘比电阻对电除尘效果的影响

粉尘比电阻是衡量粉尘导电性能的参数,在数值上等于单位面积、单位厚度粉尘的电阻值。

电除尘器最适宜的粉尘比电阻范围是104--1011Ω·cm。当粉尘比电阻小于104Ω·cm时,称为低比电阻粉尘,大于1011Ω·cm时称为高比电阻粉尘。粉尘比电阻过大或过小都不利于电除尘器的稳定正常运行。

4.2.1低比电阻粉尘对电除尘效率的影响:

比电阻低于104Ω·cm的粉尘,一到达阳极板表面不仅立即释放电荷,而且会由于静电感应获得和阳极板同极性的正电荷。若正电荷形成的排斥力足够大且能克服粉尘的排斥力,则已沉积的粉尘将脱离阳极板而重返气流。重返气流的粉尘在空间中又与离子相碰撞,会重新获得与阴极同性的负电荷而再次向阳极板运行。这种结果就形成了在阳极板上跳跃的现象,最后被气流带出电除尘器。当然,能否出现跳跃现象与粉尘的粘附性有关。

4.2.2高比电阻粉尘对电除尘效率的影响:

高比电阻粉尘是产生反电晕的直接原因,进而降低除尘效率。当高比电阻粉尘达到阳极形成粉尘层时,所带电荷不易释放,会在阳极粉尘层上形成一个负离子层。从空间电荷对电场的影响可知,他屏蔽了部分通往电晕极的电力线,将会削弱电晕极附近的电场强度而提高阳极板面处的电场强度,造成电晕区电场减弱,电晕电流下降。随着阳极板表面积灰厚度的增加,以及残余电荷分布不均匀,就会发生局部击穿、局部电离。这种现象叫反电离也叫反电晕。

当粉尘比电阻超过1011Ω·cm之后,电除尘器性能就随着粉尘比电阻的增高而下降,根据欧姆定律,电流通过具有一定电阻的粉尘层的电压降为:

△U=ρIδ/A (1)

式中:△U为通过粉尘的电压降;ρ为粉尘比电阻;I为通过粉尘的电流;A为平板电极的面积;δ为粉板样品厚度。

由式(1)可以看出,如果粉尘比电阻过高,粉尘层中的电压降变的很大,导致除尘器收尘性能显著恶化,除尘效率下降。

4.2.3影响粉尘比电阻的因素:

影响粉尘比电阻的因素很多,且比较复杂,除了粉尘的化学成分以外,还与温度、粉尘粒子和烟气的化学成分等因素有关。

4.2.4提高电除尘效率的措施:

高比电阻粉尘:可对粉尘进行调湿,可以通过喷水、喷蒸汽和原料加湿等方法降低粉尘比电阻,提高烟气的介质强度。水的导电性要好的多,而随着含水量的增加,粉尘中也逐渐形成导电电路。另外,增湿可以降低电除尘器中烟气的温度从而影响粉尘比电阻的大小,在一定条件下使其处于较为适宜的收尘范围内。

低比电阻粉尘:向烟气中喷入雾化水,使飞灰表面吸附一定水雾提高比电阻,在一定条件下使其处于较为适宜的收尘范围内,从而提高除尘器的除尘效率。

4.3湿度对电除尘效果的影响

因为烟尘干燥,电场的电风易于使沉积在电极板上的尘粒二次飞扬。

通过实验对比,使用同一种粉尘,一个将干粉撒在极板上做通电实验,另一个用潮湿的粉尘做通电实验,两个实验可以看出,干粉尘的粘性小,电场力作用最大的地方会被电风吹跑,湿粉尘的粘性大,电风只不过把尘层吹的密实一些。

增加烧结机尾的烟气湿度,一可以减小前几级由电风引起的尘粒飞扬,二可以使尘粒凝聚成较大的颗粒,增加粒子的荷电量,三增加粉尘层自身的重量,有利于振打清灰。

然而湿度并不是越大越好,而是需控制在一定范围内并防止结露。

实验数据如下:

烟气含湿量 | 颗粒物排放浓度(mg/Nm3) | 进电除尘器前颗粒物浓度(mg/Nm3) | 进电除尘器前温度(℃) |

7.5% | 12.8 | 480 | 145 |

6.3% | 8.2 | 480 | 162 |

4.5% | 5.8 | 480 | 183 |

3.0% | 2.1 | 480 | 200 |

2.7% | 4.5 | 480 | 210 |

2.5% | 6.1 | 480 | 215 |

2% | 7.7 | 480 | 220 |

实验结果显示,在水汽含量为3.0%时,电除尘器除尘效率最高,除尘效果最好,颗粒物排放浓度最低。而当水汽含量大于3.0%和小于3.0%时,除尘器除尘效果均处于下降趋势。

4.4温度对电除尘效果的影响

4.4.1粉尘比电阻的影响

静电除尘器粉尘比电阻是两种独立的导电机制的综合,一种是通过粉尘内部的体积导电,它与粉尘的化学成分有关;另一种是沿着粒子表面进行的表面导电,它与粉尘及烟气成分都有关。哪一种导电机制占主导地位,主要取决于烟气温度:

在温度低于100°C 时,以表面导电为主,外表比电阻随意温度上升而增加,除尘效率随之下降。

温度高于250°C时,以体积导电为主,体积比电阻随工作温度增大而减小,除尘效率提高。

在 100~250°C温度范围内,则表面导电与体积导电共同起作用。一般地,粉尘比电阻在烟气温度为150°C左右达到最大值,如果烟气温度从150°C下降至100°C,比电阻降幅最大可达一个数量级以上,同时烟气温度降低,烟气量减少,增大了比集尘面积 (SCA),电场停留时间变长,对除尘有利。

4.4.2气体粘滞性影响

气体粘滞性随着温度的上升而增大,这样影响速度的下降。气体温度越高对静电除尘器的影响是不好的,通常在烟气进入湿电除尘器之前先要进行气体冷却,降温既能提高净化率,又可利用烟气预热。对于含湿量较高和含有SO3成分的烟气,该温度需要保持在20-30°C以上最为安全余量,防止冷凝结露、发生糊板、腐蚀和破坏绝缘。

超低排放系统对脱硫效果的影响

5.1碳酸氢钠反应过程

碳酸氢钠被喷入烟道中后,首先进行的是活化反应,即绝大多数的碳酸氢钠被分解成碳酸钠、水、和二氧化碳,化学反应方程式为:

2NaHCO3 = Na2CO3+ H2O + CO2

由于活化反应释放出水和二氧化碳,生成的碳酸钠变成多微孔结构,增加了表面积,这一过程一般被称为“爆米花效应”。

5.2脱硫反应过程

碳酸钠的脱硫反应化学方程式如下:

Na2CO3+SO2 =Na2SO3 + CO2

5.3湿度增大对脱硫效果的影响

各次实验中湿度对SO2的影响见下表:

序号 | 监测时系统状态 | 补料阀补料频率HZ | 排放SO2浓度 mg/Nm³ |

1 | 干法脱硫+静电除尘器 | 35 | ≤35 |

2 | 干法脱硫+超低排放系统(四支枪)+静电除尘器 | 25 | ≤35 |

3 | 干法脱硫+超低排放系统(八只枪)+静电除尘器 | 15 | ≤35 |

通过实验可以得出:超低排放系统增加了烟气的含湿量,相对湿度的增加对烟气温度产生影响,脱硫率明显增大。这是因为相对湿度增大,烟气温度降低,而Na2CO3与 SO2的化学反应,从150℃反应效率开始增高,在温度约200℃时反应最充分,因此可以增大脱硫效果。同时喷出的水雾也增加了SO2和Na2CO3分子反应的表面积,使烟气中SO2吸收量增大,从而使脱硫率增高。另外系统中的喷淋装置对烟气中的SO2具有一定的洗涤脱除作用。通过超低排放系统的投入使用减少了脱硫的运行成本。

关键技术的应用

该套超低排放系统由喷淋系统和声波团聚装置组成。喷淋系统中采用的是双介质喷枪。工作时,地表水经过变频水泵升压并调节到一定的压力和流量,经出口管路送到喷枪,在压缩空气的作用下雾化,产生非常细小的雾化水滴。通过雾化水滴来对烟气进行降温和吸附灰尘已达到预除尘的目的。

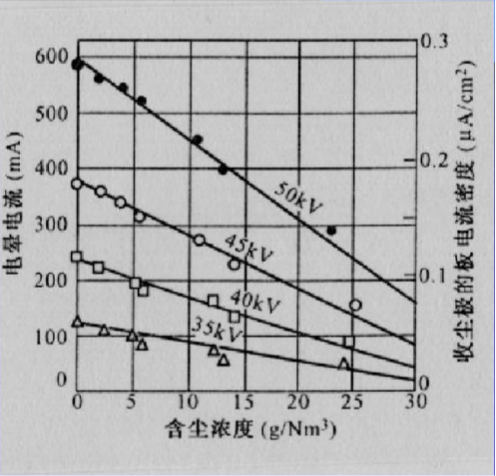

声波团聚装置基本原理是利用声波团聚除雾技术,使烟气中的细微颗粒发生碰撞长大,从而使颗粒数目浓度降低、平均粒径增大,变得容易被捕捉,再通过重力沉降,从而排出烟气中的颗粒物。声波团聚除雾技术是利用高强度声场使气溶胶中微米和亚微米级细颗粒物发生相对运动并进而提高它们的碰撞长大速率,由于颗粒表面存在着很强的范德华吸引力,一旦颗粒发生了碰撞,它们便十分可能粘附而形成较大一级的颗粒物,使细颗粒物在很短的时间范围内,粒径分布从小尺寸向大尺寸方向迁移,颗粒数目浓度减少。

7.超低排放系统对除尘效果的作用

下面是澳森钢铁同一台烧结机机尾烟气监测结果:

7.1在不使用喷淋系统和声波团聚装置时

序号 | 监测时系统状态 | 烟气含湿量 % | 排放口烟气温度 ℃ | 排放颗粒物浓度 mg/Nm³ |

1 | 干法脱硫+静电除尘器 | 2.6 | 198.2 | 12.5 |

2 | 干法脱硫+静电除尘器 | 2.6 | 198.4 | 12.0 |

3 | 干法脱硫+静电除尘器 | 2.5 | 201.8 | 13.4 |

结果:烟气颗粒物浓度超过了国家超低排放要求。

7.2在生产条件没有任何改变的情况下,使用超低排放系统时

序号 | 监测时系统状态 | 烟气含湿量 % | 排放口烟气温度 ℃ | 排放颗粒物浓度 mg/Nm³ |

1 | 喷淋系统+超低排放系统+静电除尘器 | 3.0 | 180.6 | 7.7 |

2 | 喷淋系统+超低排放系统+静电除尘器 | 3.1 | 168.2 | 8.6 |

3 | 喷淋系统+超低排放系统+静电除尘器 | 3.0 | 182.2 | 7.3 |

结果:开启超低排放系统后:烟气温度降低,使烟气粉尘表面比电阻降低;提高烟气含湿量,在避免静电除尘器内二次扬尘的同时降低烟尘表面的比电阻,提高静电除尘器的除尘效率。最终烟气颗粒物浓度达到了国家超低排放要求。

8.结论

本次烧结机冷却段除尘超低排放改造项目非常成功。通过在电除尘器前烟气进口管道增加喷淋系统和声波团聚装置,帮助电除尘器捕捉以前难以捕捉到的微小粉尘颗粒,提高电除尘器的净化效果,将颗粒物的排放浓度从原来的15mg/Nm³降低到了最低7mg/Nm³,并且帮助系统提高了脱硫效率。降低了NaHCO3补料阀的补料频率。改造后长期运行稳定,排放口没有出现冒白烟等颜色异常。

因此该套方案是非常适宜的,具有一定的经济技术性,既不影响原有工艺要求也改善了排放环境,是一个对社会有益、对企业有益的好项目。本工程在原有设施上建设,达到了投资省、速度快、效率高的效果。

新增的喷淋系统在对SO2初步洗涤脱除的同时,增加了NaHCO3和SO2的反应表面积,将烟温降低到反应最适宜的温度,提高NaHCO3的利用率,每年降低约30%NaHCO3原料的使用量。在脱硫效果不变的前提下使原料投入成本由原来的每年360万元降低到250万元。

通过超低排放改造,使企业进一步减少对环境的污染,在实现环保目标的同时,也能减少设备运行和检修费用,延长了系统的整体运行周期,降低了整体设备成本,为企业带来长期的运营效益。此外,增加的自动控制系统极大地降低了操作人员的强度,也大大较少了由人工操作引起的系列问题,减少或排除了生产过程中可能的差错,确保整个除尘系统稳定、持久运行。与国家环保要求相一致,与未来环保设计要求更加紧密相关。

参考文献:

《粉尘比电阻对电除尘的影响及改进措施研究》尹连庆

《高比电阻粉尘对电除尘器除尘效率的影响及解决办法》冯丕学

《声波与其他方法联合作用脱除细颗粒物的研究进展》胡惠敏

《提高烧结机尾电除尘效果的探讨》工业安全与防尘1990年第9期 冯小杏

《烟气温度对湿式静电除尘器工作特性影响》河北工业大学学报 杨振民,黄超,王嘉豪,耿婉婷,等。

《超细颗粒物声波团聚技术》中国计量大学 张光学